-

0

Быть установленным в

-

0+

Профессиональный персонал

-

0 миллион

Зарегистрированный капитал

-

0㎡

Растительная зона

Существует шесть производственных семинаров, два мастерских по установке, один тестовый семинар, более 160 наборов оборудования и один Комплексная платформа для тестирования производительности для водяных насосов.

Китайский производитель и оптовый поставщик насосов диагонального типа

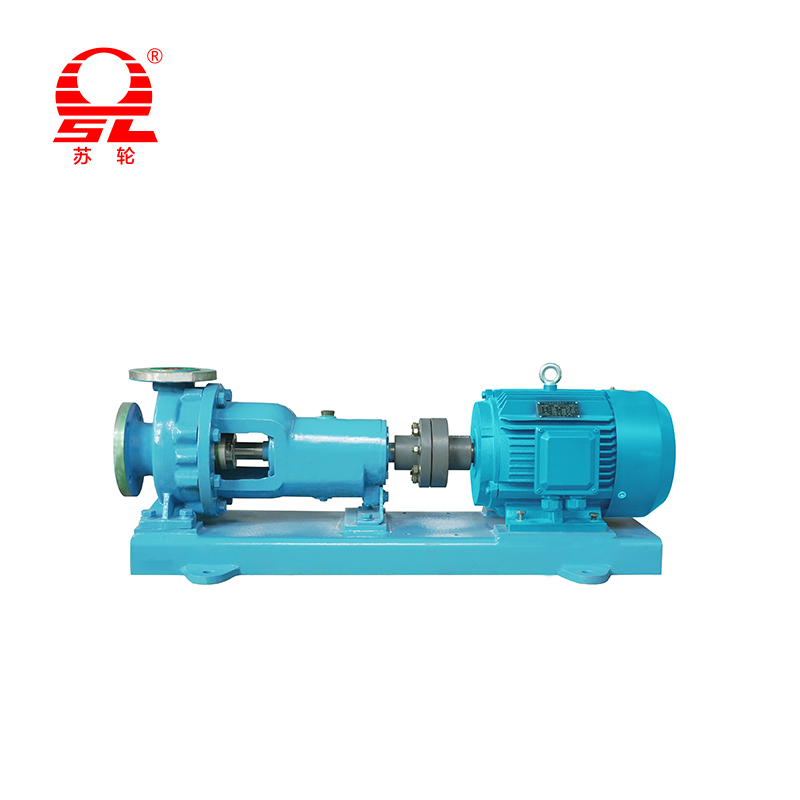

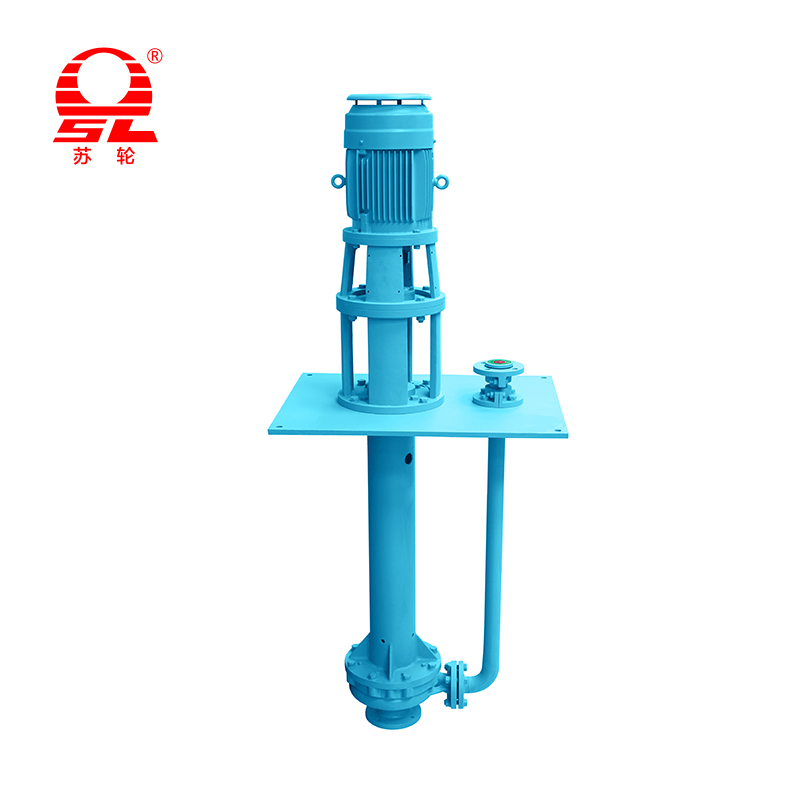

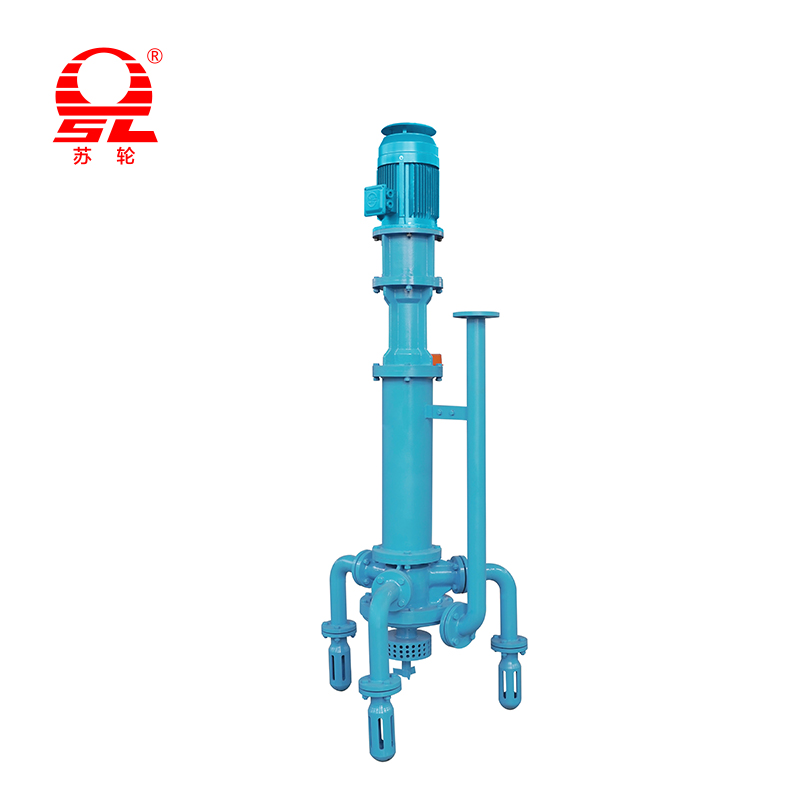

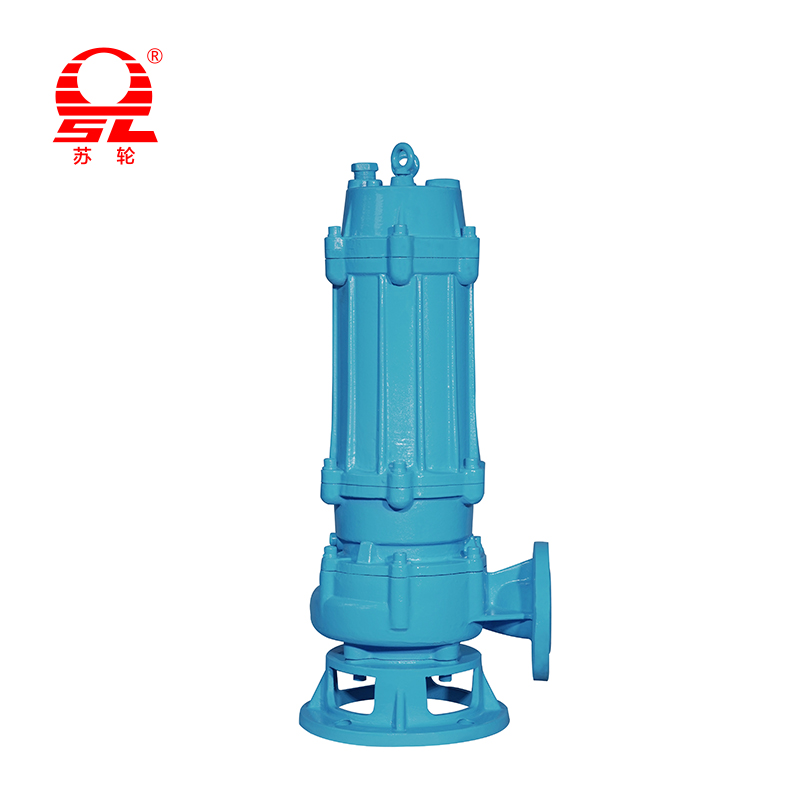

.Основной негерметичный самовсасывающий насос серии WFB с двойным колесом, эффективный самовсасывающий насос серии GZB, GJB, самовсасывающий незасоряющийся канализационный насос SLZW, вертикальный трубопроводный насос серии SLG, многоголовочный канализационный насос серии SLPWDL, горизонтальный центробежный насос серии IH, IS, жидкостный насос серии SCY, центробежный технологический насос серии ZA, ZE, погружной насос серии WQ и т. д. Д., Для бытовой и иностранной крупной стали, электричества, металлургии, нефти, химии, здоровья, пищевых продуктов, защиты окружающей среды и других промышленных отраслей промышленности для предоставления квалифицированных продуктов и качественных услуг.-

Читать далее

Самоподобный насос-это эффективное устройство доставки жидкости с компактной конструкцией. Его небольшой размер и легкий вес придают ему значительные преимущества во время установки и движения. Нагрузка насоса распределена равномерно, и механическая нагрузка на единицу площади небольшая, тем самым снижая высоту подъема и снижает требования к высоте для насосной комнаты. Эта функция позволяет гибко использовать самопоглощающий насос в средах с ограниченными пространством для удовлетворения разнообразных потребностей применения. Структурная конструкция самопоглощающего насоса относительно проста, прост в эксплуатации и прост в обслуживании. Пользователи могут быстро освоить свое использование, не обладая чрезмерными профессиональными навыками в повседневной деятельности. Кроме того, основные компоненты насоса обычно расположены над поверхностью воды, что облегчает техническое обслуживание и ремонт, что эффективно снижает эксплуатационные расходы и сложность технического обслуживания оборудования. Самосыпляющие насосы широко используются во многих отраслях, включая химическую, нефть, фармацевтическую, горнодобывающую пропускную способность, промышленность, волокно, мякоть, текстиль, пищевые продукты, электроэнергию и муниципальные канализационные проекты. Его производительность позволяет ему обрабатывать жидкости, содержащие твердые частицы или смеси, и подходит для сложных условий труда, таких как суда, демонстрируя сильную адаптивность. В течение среднего транспортного процесса самопоглощающие насосы демонстрируют эффективные и стабильные характеристики. Его диапазон всасывания большой, до 5-8 метров, что заставляет самореализацию работать особенно хорошо в приложениях, где среда транспортируется на большие расстояния. Кроме того, насос для самооплачивания генерирует низкий уровень шума во время работы, обеспечивая тихую и удобную рабочую среду и предоставляя операторам хороший опыт работы.

-

Читать далее

Центробежный насос - это высокоэффективное устройство, которое транспортирует жидкости на основе центробежной силы, генерируемой вращением рабочего колеса. Его основной принцип работы состоит в том, чтобы побудить рабочее колесо повернуть на высокой скорости через электродвигатель, так что жидкость бросается в сторону бокового канала корпуса насоса под действием центробежной силы и, наконец, выброшена из насоса или в следующее рабочее колесо. Этот процесс приводит к снижению давления на входе рабочего колеса, тем самым образуя разность давления с давлением всасывающей жидкости, что побуждает к плавно всасываемой жидкости жидкости в насос. Центробежные насосы демонстрируют эффективность преобразования энергии и могут эффективно преобразовать электрическую энергию в энергию давления жидкости, тем самым достигая значительных энергосберегающих эффектов. Благодаря оптимизированной конструкции центробежные насосы могут достигать эффективных гидравлических профилей, значительно снизить гидравлические потери и повысить общую эффективность работы. Кроме того, объем разряда центробежного насоса может гибко контролировать путем регулировки разгрузочного клапана. Эта функция не только позволяет избежать риска неограниченного роста головки под давлением, но и еще более повышает энергосберегающие характеристики оборудования. Этот насос широко подходит для транспортировки различных жидких сред, включая чистую воду, растворы кислоты и щелочи и грязь. Центробежные насосы могут быть изготовлены из химически устойчивых материалов, что делает их способными накачать коррозийные растворы. Таким образом, центробежные насосы широко используются во многих отраслях, таких как химическая промышленность, нефть, изготовление бумаги, пищевая переработка и т. Д.

-

Читать далее

В качестве типа центробежного насоса, насос с длинной оси получен из конструктивной основы погружных насосов. Его инновационные улучшения сделали его широко использованным в промышленных и сельскохозяйственных областях. Насос длинно оси имеет значительные преимущества потока и подъема и может эффективно переносить большое количество жидкости в назначенное место. Это особенно подходит для мест с большими волнами местности или где необходимо повысить высокий уровень воды. Стабильность его работы проистекает из концепции точной конструкции и применения высококачественных материалов, что не только повышает эффективность потребления воды, но и значительно снижает вероятность отказа, тем самым снижая затраты на техническое обслуживание. По сравнению с традиционными горизонтальными насосами, насос с длинной осью принимает уникальную конструктивную структуру, с входом вертикально вниз и выходом расположены горизонтально. Эта конструкция не только оптимизирует удобство установки и технического обслуживания, но и эффективно экономит пространство, что особенно подходит для среде, ограниченных пространством. Кроме того, многоэтапная серия дизайна насоса длинного вала использует длинный вал для достижения многоэтапной давления посредством последовательного расположения нескольких рабочих колес и направляющих лопастей, что легко отвечает требованиям для транспортировки высокого поднятия жидкости. Эта структура не только улучшает подъемную способность насоса, но и повышает его стабильность и долговечность. Во время работы насос длинной оси равномерно вводит жидкость в рабочее колесо через рот всасывания. Центробежная сила, генерируемая вращением рабочего колеса, эффективно преобразует механическую энергию в энергию давления и энергию скорости жидкости. После процесса выпрямления корпуса направляющего лопата жидкость разряжается вдоль пути потока внешней трубы и нагнетателя. В ходе этого процесса практически не теряется дополнительная энергия, обеспечивая эффективную работу насоса. Кроме того, насос с длинной оси имеет производительность в адаптации качества воды. Будь то чистая вода, дождевая вода, сточные воды или среду, содержащие крошечные частицы и слегка коррозионные вещества, насос с длинной осью может легко справиться с ним, полностью демонстрируя его широкую применимость.

-

Читать далее

По сравнению с традиционными насосными продуктами, насосы канализации могут эффективно обрабатывать сточные воды, содержащие сложные компоненты, такие как твердые частицы, волокна и плавающие объекты, что значительно снижает риск блокировки. Реализация этой производительности обусловлена его уникальной конструкцией гидравлических компонентов, особенно конструкцией антипробеги большого канала потока, что позволяет насосу сточных вод плавно проходить волокно-материалы в пять раз превышает диаметр насоса и твердые частицы диаметра примерно 50% диаметра насоса. Структурная конструкция канализационного насоса также отражает его эффективность и практичность. Его компактный дизайн занимает мало места и может быть погружена в жидкости, что устраняет необходимость построить выделенную насосную комнату. Процесс установки и технического обслуживания насоса сточных вод также очень удобен. Небольшие канализационные насосы позволяют гибкая и бесплатная установка, в то время как большие канализационные насосы оснащены автоматическими устройствами соединения для упрощения этапов установки и технического обслуживания. Эта конструкция позволяет гибкому использованию канализационного насоса в различных сложных средах, особенно в ситуациях, где пространство ограничено, а его преимущества еще более очевидны.

Специализируясь на «WFB без засеиваемого самореплаты», «GJB Энергосберегающий самореплаты», «IH, химический центробежный насос», SL Multi-Head Head Pwdl насоса сточных вод и т. Д.

В 2019 году наша компания инвестировала много денег в новых интеллектуальных семинарах, представленные интеллектуальное оборудование и реализованное производство автоматизация.

В 2020 году компания создала специальный насос Центр тестирования, используя расширенное тестирование оборудования и системы и другие методы тестирования.

Мы принимаем передовые технологии производства, С сваркой робота значительно улучшит продукт Качество, продление срока службы.

Предприятия придерживаются ориентированных на людей, постоянно ввести таланты, улучшить уровень управления, Имеет сильную команду по продажам, профессиональная команда R & D.

Продукты серии брендов «двойное колесо» экспортируются за границей, охватывающие домашнюю сталь, электроэнергию, металлургию, нефть, химическое вещество, здоровье пищевых продуктов, безопасность и другие крупные отрасли.

-

06

2026/01

06

2026/01

Значительная экономия энергии Вертикальные трубопроводные центробежные насосы широко используются в системах водоснабжения, отопления, вентиляции и кондиционирования, противопожарной защиты и промышленных циркуляционных системах. Традиционные насосы с фиксированной скоростью не могут регулировать расход в соответствии с условиями системы, что часто приводит к потерям энергии. Технология частотно-регулируемого привода (VFD) позволяет регулировать скорость насоса в реальном времени в зависимости от фактического потребления воды или требований к давлению, обеспечивая точный контроль расхода и напора. Мощность насоса варьируется в зависимости от куба скорости, а соотношение между расходом, напором и мощностью обеспечивает значительную экономию энергии. При длительной эксплуатации ЧРП может снизить потребление энергии на 20–50 %, что значительно снижает эксплуатационные расходы. Стабильное давление в системе Насосы с ЧРП могут автоматически регулировать скорость на основе сигналов датчиков давления, поддерживая постоянное давление или постоянный расход. Стабильное давление в системе предотвращает гидроудар и вибрацию труб, защищая как оборудование, так и трубопроводные сети. Работа при постоянном давлении снижает потребление энергии при регулировке клапана и повышает общую эффективность и надежность системы. Увеличенный срок службы оборудования Управление ЧРП обеспечивает плавный пуск и плавную остановку насосов, избегая ударной нагрузки, вызванной прямым пуском. Снижается нагрузка на подшипники насоса, механические уплотнения и рабочие колеса, а уровень вибрации и шума значительно снижается. При длительной эксплуатации механический износ сводится к минимуму, интервалы технического обслуживания увеличиваются, а срок службы насоса увеличивается, что снижает общие затраты на техническое обслуживание. Улучшенная адаптивность системы Вертикальные трубопроводные насосы работают в сложных условиях с переменными требованиями к расходу. Технология VFD может адаптироваться к различным условиям эксплуатации, обеспечивая мгновенный расход, сезонное использование воды и разнообразные требования промышленного производства. Насосы могут поддерживать высокую эффективность независимо от пиковой или низкой нагрузки, обеспечивая стабильное водоснабжение и непрерывное промышленное производство. Точный контроль и интеллектуальное управление Интеграция ЧРП с системами управления обеспечивает дистанционный мониторинг, автоматическую регулировку и сигнализацию о неисправностях. Система может отображать в режиме реального времени параметры насоса, такие как скорость, мощность, расход и напор. Интеллектуальное управление повышает точность управления и обеспечивает поддержку принятия решений оперативному персоналу, улучшая научное и точное управление оборудованием. Снижение шума и вибрации Скорость насоса можно автоматически регулировать в зависимости от фактической нагрузки. Работа при низкой нагрузке снижает скорость вращения, сводя к минимуму воздействие жидкости и риск кавитации, а также значительно снижая шум и вибрацию. Насосы VFD, подходящие для офисов, больниц и жилых помещений, повышают экологический комфорт. Оптимизация системы и экономия места Насосы с ЧРП устраняют необходимость в сложных клапанах регулирования расхода в трубопроводе, уменьшая сопротивление системы и занимаемую площадь компонентов. Компоновка трубопроводов упрощается, сопротивление системы снижается, а площадь насосного помещения и затраты на строительство сокращаются. Интеграция с системами возобновляемой энергетики В фотоэлектрических системах водоснабжения, ветряных системах и других приложениях, использующих возобновляемые источники энергии, насосы с ЧРП регулируют скорость в зависимости от наличия энергии, обеспечивая эффективное согласование. Это максимизирует использование возобновляемых источников энергии и продвигает экологически чистые, энергосберегающие приложения.

-

30

2025/12

30

2025/12

SLOTS Центробежный насос с горизонтальным разъемным корпусом широко используется в муниципальном водоснабжении, на электростанциях, в нефтехимической, химической промышленности и в системах отопления, вентиляции и кондиционирования воздуха благодаря своей высокой эффективности, большой пропускной способности и надежности. Способ привода насоса напрямую влияет на его производительность, эффективность работы и требования к техническому обслуживанию. Выбор подходящего метода привода обеспечивает долгосрочную стабильную работу, энергоэффективность и увеличенный срок службы. Электрический привод с прямой связью Прямое соединение между валом насоса и электродвигателем является наиболее распространенным методом привода для насосов SLOTS с горизонтальным разъемным корпусом. Система промежуточной передачи отсутствует, а привод насоса осуществляется непосредственно от двигателя через гибкую или жесткую муфту. Преимущества Высокая эффективность: прямое соединение сводит к минимуму потери энергии при передаче, увеличивая эффективность насоса. Компактная конструкция: упрощенная компоновка снижает требования к пространству для установки. Низкие эксплуатационные расходы: меньшее количество движущихся частей снижает износ и продлевает интервалы технического обслуживания. Стабильный запуск: прямой привод обеспечивает быструю реакцию и плавную работу. Приложения Муниципальное водоснабжение и канализация Промышленные системы оборотного водоснабжения Насосы охлаждающей воды на электростанциях Нефтехимические технологические перекачивающие насосы Соображения Скорость двигателя должна соответствовать конструктивным условиям насоса, чтобы избежать проблем с недостаточной производительностью или превышением скорости. Для мощных насосов необходим правильный выбор типа двигателя и муфты, чтобы обеспечить баланс осевых и радиальных сил. Муфта привода Муфтовый привод использует гибкие или жесткие муфты для соединения насоса и двигателя. Этот метод подходит, когда валы двигателя и насоса не могут быть установлены на одной оси. Преимущества Универсальное выравнивание: подходит для внеосевой установки. Поглощение вибрации: гибкие муфты снижают вибрационные и ударные нагрузки, защищая насос и двигатель. Гибкость установки: проще модифицировать или заменять насосы в существующих системах. Приложения Крупномасштабные промышленные системы оборотного водоснабжения Химические процессы при высоких температурах и высоких давлениях Насосные помещения с ограниченным пространством или большими расстояниями между валами Соображения Соосность муфты необходимо регулярно проверять во избежание вибрации и износа. Гибкие муфты подходят для средней мощности и скорости, а жесткие муфты рекомендуются для насосов большой мощности. Ременный привод Ременная передача передает мощность от двигателя к насосу с помощью шкивов и ремней. Он позволяет регулировать скорость и подходит для некоторых применений с переменным расходом. Преимущества Регулируемая скорость: изменение диаметра шкивов позволяет регулировать скорость в соответствии с условиями эксплуатации. Амортизация: эластичность ремня снижает ударные нагрузки и защищает подшипники. Простота установки: менее строгие требования к выравниванию облегчают установку на месте. Приложения Промышленные системы водяного охлаждения Маленькие циркуляционные насосы Экономически чувствительные проекты модернизации Соображения Износ и натяжение ремня требуют регулярного обслуживания во избежание проскальзывания. Эффективность ременного привода ниже, чем у прямого соединения для мощных насосов, что приводит к более высокому долгосрочному потреблению энергии. Принципы отбора При выборе метода привода для насоса с горизонтальным разъемным корпусом SLOTS следует учитывать: Требования к мощности насоса и расходу. Мощные насосы с большим расходом лучше всего подходят для прямого привода, тогда как муфтовый привод можно использовать при больших расстояниях между валами. Эксплуатационная стабильность: приложения с высокими требованиями выигрывают от прямого или жесткого соединения для минимизации вибрации. Требования к управлению скоростью: В системах с регулируемой скоростью могут использоваться ременные приводы или прямой привод с частотно-регулируемым приводом (ЧРП). Рекомендации по техническому обслуживанию: Прямые и муфтовые приводы требуют менее частого обслуживания, тогда как ременные передачи нуждаются в регулярной регулировке. Ограничения по установке: Внеосевые установки или установки в ограниченном пространстве могут потребовать муфты или ременного привода.

-

23

2025/12

23

2025/12

SLOTS Центробежный насос с горизонтальным разъемным корпусом широко известен своей высокой эффективностью и надежностью при работе с промышленными жидкостями. Одним из важнейших факторов, влияющих на производительность и срок службы насоса, является его система уплотнений. Уплотнение предотвращает утечку жидкости, защищает подшипники насоса и обеспечивает длительную эксплуатацию. Выбор правильного решения для уплотнений может снизить затраты на техническое обслуживание, повысить стабильность работы и повысить общую эффективность системы. Механические уплотнения Механические уплотнения являются наиболее часто используемым вариантом уплотнения для насосов SLOTS с горизонтальным разъемным корпусом. Они состоят из вращающегося и неподвижного колец, точно подобранных таким образом, чтобы создать герметичный барьер между валом насоса и корпусом насоса. Преимущества Низкая утечка: Механические уплотнения значительно снижают утечку жидкости по сравнению с традиционными уплотнительными уплотнениями, что соответствует строгим экологическим требованиям. Устойчивость к высокому давлению: они могут выдерживать давление от среднего до высокого. Длительный срок службы: высококачественные механические уплотнения продлевают срок службы, сокращая частоту технического обслуживания. Типы Односторонние механические уплотнения: подходят для стандартных водяных и технологических насосов, просты по конструкции и просты в установке. Двусторонние механические уплотнения: предназначены для жидкостей под высоким давлением или летучих жидкостей, способны выдерживать осевые и радиальные нагрузки. Сбалансированные механические уплотнения: уменьшают трение и износ, идеально подходят для работы в условиях высоких скоростей и высоких температур. Приложения Механические уплотнения подходят для чистой воды, горячей воды, пара, слабоагрессивных жидкостей, а также для применений с высокими требованиями к защите окружающей среды. Упаковочные уплотнения Сальниковые уплотнения — это традиционный метод уплотнения с использованием сжимаемого уплотнительного материала вокруг вала насоса. Они проще и экономичнее механических уплотнений. Преимущества Простая конструкция: простота установки и обслуживания, требует минимального количества инструментов. Более низкая первоначальная стоимость: подходит для проектов с ограниченным бюджетом. Универсальность: может работать с различными жидкостями, в том числе содержащими твердые вещества или слабокоррозионные химические вещества. Соображения Контроль утечек: Некоторая утечка является неотъемлемой частью и контролируется регулировкой сальника. Частое техническое обслуживание: во время длительной эксплуатации уплотнение требует регулярной замены или подтяжки. Температурные ограничения: Высокотемпературные жидкости могут сократить срок службы уплотнения. Приложения Сальниковые уплотнения часто используются в циркуляционных водяных насосах, системах охлаждающей воды и устройствах с низким давлением, где допустимы незначительные утечки. Торцевые уплотнения (мягкие уплотнения) В торцевых уплотнениях используются гибкие уплотнительные материалы, и они являются альтернативой обычной упаковке для специализированных применений. Они уменьшают износ и утечки, сохраняя при этом высокую надежность. Особенности Гибкие материалы: компенсируют незначительное смещение вала и осевое перемещение. Низкое трение: снижает потери энергии и повышает эффективность насоса. Длительные интервалы технического обслуживания: продлевают рабочие циклы и сводят к минимуму время простоя. Приложения Мягкие торцевые уплотнения подходят для слабоагрессивных жидкостей, высокотемпературных жидкостей или процессов, требующих строгого контроля утечек. Другие специализированные уплотнения В соответствии с особыми промышленными требованиями в насосах SLOTS с горизонтальным разъемным корпусом могут использоваться передовые технологии уплотнений: Газовые уплотнения: создают барьер с помощью газа для обеспечения отсутствия утечек в легковоспламеняющихся или взрывоопасных жидкостях. Уплотнения с магнитным приводом: полностью исключают механические уплотнения, обеспечивая герметичную работу в химической или фармацевтической промышленности. Комбинированные уплотнения: интеграция механических и сальниковых уплотнений для повышения надежности в сложных условиях. Принципы отбора Выбор подходящего уплотнителя предполагает рассмотрение множества факторов: Характеристики жидкости: Чистая вода, сточные воды, агрессивные жидкости или высокотемпературные жидкости требуют различных уплотнительных решений. Давление и расход насоса: Насосы высокого давления или высокоскоростные насосы предпочитают механические уплотнения. Требования к техническому обслуживанию. Учитывайте затраты на техническое обслуживание, время простоя и простоту эксплуатации. Экологические нормы: в приложениях с низкими или нулевыми утечками приоритет должен отдаваться механическим или магнитным уплотнениям.

-

16

2025/12

16

2025/12

Принципы расчета длины вала центробежных насосов с вертикальными трубопроводами Длина вала является важнейшим параметром при проектировании вертикальные трубопроводные центробежные насосы , что напрямую влияет на стабильность насоса и характеристики вибрации. Чрезмерно длинные валы увеличивают изгиб и отклонение, что приводит к перекосу валов и несбалансированной работе. Короткие валы могут отрицательно повлиять на производительность всасывания и расположение рабочего колеса, снижая общую эффективность насоса. При расчете длины вала необходимо учитывать напор насоса, скорость потока, количество рабочих колес и конструкцию корпуса насоса, чтобы гарантировать, что изгибающее напряжение и отклонение остаются в безопасных пределах во время работы. Конструкция вала также требует учета нагрузок, вызываемых жидкостью. Центробежные силы от рабочего колеса, осевое усилие и изменения давления в трубопроводе создают дополнительные изгибающие моменты на валу. Правильный выбор диаметра вала, формы поперечного сечения и расположения опор может эффективно снизить напряжение изгиба и уменьшить проблемы с вибрацией. Концы вала обычно предназначены для соединения с подшипниками или уплотнениями, контролирующими осевые и радиальные силы и обеспечивающими стабильное вращение в различных условиях эксплуатации. Ключевые факторы при расчете жесткости вала Жесткость вала необходима для предотвращения вибрации и повышения надежности насоса. Недостаточная жесткость может вызвать резонанс и усиление вибрации при работе на высоких скоростях или при неравномерной нагрузке. При расчете жесткости вала необходимо учитывать прочность материала, диаметр, длину и расстояние между рабочими колесами и подшипниками. Высокопрочная легированная сталь и износостойкие стали обычно используются для обеспечения баланса между жесткостью и долговечностью. Расположение подшипников существенно влияет на жесткость вала. Правильное расстояние между подшипниками поддерживает вал и снижает изгибную вибрацию. В многоступенчатых вертикальных насосах необходимо рассчитать осевые силы от каждого рабочего колеса, а также оптимизировать диаметр вала или опорные конструкции для повышения общей жесткости. Поперечные сечения валов обычно представляют собой сплошные или полые цилиндры, что обеспечивает прочность при одновременном контроле веса и инерции, а также снижает вибрацию во время запуска и остановки. Жесткость вала также должна соответствовать скорости насоса и условиям эксплуатации. Высокоскоростные насосы склонны к центробежной вибрации и резонансу, поэтому для предотвращения зон резонанса требуются собственные частоты выше рабочих частот. Анализ методом конечных элементов или моделирование вибрации позволяют прогнозировать прогибы и напряжения вала в различных условиях, предоставляя важные данные для оптимизации конструкции. Скоординированные стратегии контроля вибрации Длина и жесткость вала напрямую влияют на снижение вибрации. Слишком длинные или гибкие валы могут привести к несоосности, дисбалансу рабочего колеса или механическому резонансу, вызывающему периодическую вибрацию. Оптимизация диаметра, длины, материала и опорной конструкции вала снижает амплитуды как радиальных, так и осевых вибраций. Координация с подшипниками и уплотнениями дополнительно подавляет вибрацию. Подшипниковое устройство оказывает воздействие на опору вала, а правильное расстояние сводит к минимуму осевое перемещение и радиальное отклонение. В конструкции уплотнения необходимо учитывать дополнительные силы и эффекты теплового расширения, чтобы предотвратить неравномерную вибрацию, вызванную трением. Жесткое соединение вала с корпусом насоса повышает устойчивость конструкции и виброустойчивость. В многоступенчатых насосах длина вала, жесткость и расстояние между рабочими колесами должны быть оптимизированы вместе, чтобы осевые и радиальные силы на каждой ступени оставались в пределах несущей способности. Точный расчет изгибающего напряжения вала, режимов вибрации и собственных частот эффективно предотвращает резонанс и шум, повышая эксплуатационную стабильность и срок службы.

-

09

2025/12

09

2025/12

Ключевые аспекты конструкции подшипников центробежных насосов с вертикальными трубопроводами Подшипники в вертикальные трубопроводные центробежные насосы играют решающую роль в обеспечении стабильной работы и продлении срока службы. При проектировании подшипников необходимо учитывать типы нагрузок, методы смазки, характеристики вибрации и контроль повышения температуры. К основным нагрузкам на подшипники относятся радиальная и осевая нагрузки. Радиальная нагрузка возникает из-за центробежных сил рабочего колеса и перепада давления в трубопроводе, тогда как осевая нагрузка зависит от давления всасывания и конструкции рабочего колеса. Материалы подшипников должны обладать высокой твердостью, износостойкостью и коррозионной стойкостью для удовлетворения долгосрочных эксплуатационных требований. Выбор подшипника зависит от скорости и мощности насоса. В высокоскоростных насосах обычно используются подшипники качения, а в низкоскоростных и мощных насосах могут использоваться подшипники скольжения. Подшипники качения должны быть рассчитаны как на динамические, так и на статические нагрузки, чтобы предотвратить преждевременный выход из строя из-за чрезмерной нагрузки. Подшипники скольжения требуют эффективной смазки, которую можно обеспечить маслом или консистентной смазкой. Смазка маслом может осуществляться через системы принудительной циркуляции или самотечи для поддержания защитной пленки, уменьшения трения и минимизации износа. Подшипниковое расположение существенно влияет на общую устойчивость насоса. Правильное расположение и расположение подшипников снижают осевую и радиальную вибрацию, ограничивая при этом прогиб вала. В вертикально установленных насосах подшипники обычно располагаются вверху или внизу насоса в сочетании с жесткой конструкцией вала, чтобы предотвратить смещение при различных условиях эксплуатации. Корпуса подшипников должны обеспечивать легкую разборку и осмотр, обеспечивать достаточное охлаждение и предотвращать перегрев, который может ухудшить характеристики смазки и сократить срок службы подшипников. Ключевые аспекты конструкции уплотнений центробежных насосов с вертикальными трубопроводами Уплотнения в центробежных насосах с вертикальными трубопроводами предотвращают утечку жидкости, поддерживают давление в системе и сохраняют эффективность насоса. К распространенным типам уплотнений относятся механические уплотнения, сальниковые уплотнения и уплотнения для сухого газа. Механические уплотнения широко используются в химической, фармацевтической, водопроводной и пищевой промышленности благодаря своей надежности и низкой интенсивности утечек. При проектировании уплотнения необходимо учитывать химические свойства жидкости, температуру, давление и скорость вала. Коррозионные жидкости требуют коррозионностойких материалов, таких как карбид кремния, керамика или фторкаучук. Для высокотемпературных жидкостей требуются термостойкие уплотнительные материалы, чтобы предотвратить утечки, вызванные тепловым расширением или деградацией материала. Правильная установка имеет решающее значение для эффективности уплотнения. Механические уплотнения должны оставаться концентричными относительно вала, чтобы избежать неравномерного износа, вызванного эксцентриситетом вала или вибрацией. Сальниковые уплотнения требуют тщательной регулировки сальника, чтобы сбалансировать характеристики уплотнения и минимизировать осевую нагрузку на подшипники. Охлаждение и смазка уплотнений имеют важное значение, поскольку в условиях высоких температур или высокого давления часто требуются рубашки охлаждения или системы циркуляции для снижения температуры уплотнений и продления срока службы. В конструкции уплотнения также должно быть учтено удобство обслуживания. Легкосъемные уплотнения сокращают время простоя и улучшают ремонтопригодность насоса. В критически важных системах непрерывной эксплуатации могут использоваться двусторонние механические уплотнения или газовые уплотнения для повышения надежности. Регулярный мониторинг утечек и износа помогает выявить проблемы на ранней стадии, предотвращая вторичное повреждение подшипников и корпуса насоса. Комплексная конструкция подшипников и уплотнений Подшипники и уплотнения тесно взаимосвязаны в центробежных насосах с вертикальными трубопроводами, и их конструкция должна учитывать синергетический эффект. Жесткость подшипника и смазка напрямую влияют на нагрузку и износ уплотнения, а утечка уплотнения и нагрев могут влиять на срок службы подшипника. Контроль температуры, снижение вибрации и осевое расположение обоих компонентов должны быть скоординированы, чтобы обеспечить плавную работу насоса при различных условиях расхода и давления. Оптимизация расстояния между подшипниками, жесткости вала, а также типа и материала уплотнения может повысить общую надежность и эффективность насоса. Правильная конструкция подшипников и уплотнений не только продлевает срок службы насоса, но также снижает частоту технического обслуживания и эксплуатационные расходы. В сложных условиях применения точная разработка подшипников и уплотнений имеет решающее значение для обеспечения долгосрочной стабильной работы насоса.

-

11

2025/11

11

2025/11

Горизонтальный одноступенчатый центробежный насос с торцевым всасыванием серии SLW — это рабочая лошадка в сфере перекачивания промышленных жидкостей, а его долговременная стабильность и надежность в решающей степени зависят от уплотнения вала. Этот компонент определяет способность насоса работать без утечек, обеспечивая эффективность и безопасность системы. Для серии SLW наиболее распространенным и профессиональным уплотнением вала является картриджное механическое уплотнение. I. Механическое уплотнение: стандарт для насосов серии SLW Насосы серии SLW разработаны в строгом соответствии с международными стандартами (такими как ISO 2858). В конструкции современных промышленных насосов механическое уплотнение стало стандартным и предпочтительным методом уплотнения. Этот сдвиг вызван необходимостью преодолеть распространенные проблемы, связанные с традиционными сальниковыми набивками, такие как высокие скорости утечек, частые требования к техническому обслуживанию и сильный износ втулки вала. Механическое уплотнение представляет собой высокотехнологичное устройство. По сути, это механизм уплотнения жидкости, состоящий по меньшей мере из одной пары торцевых поверхностей, перпендикулярных оси вращения. Эти поверхности поддерживают контакт и относительное скользящее движение, удерживаемые вместе давлением жидкости, силой компенсирующего механизма (например, пружины или сильфона) и помощью вторичных уплотнений. II. Конструктивные преимущества картриджного механического уплотнения В насосах SLW преимущественно используется механическое уплотнение картриджного типа. Эта конструкция предлагает явные профессиональные преимущества по сравнению с компонентными (непатронными) уплотнениями: 1. Предварительная сборка и точность установки. Картриджное уплотнение собирается на заводе как единое целое, состоящее из вращающегося кольца, неподвижного кольца, пружин, втулки вала и вторичных уплотнений. Такая предварительная сборка исключает необходимость сложных измерений и регулировок на месте. Установка заключается в простом надевании всего герметичного узла на вал насоса и фиксации его на месте. Этот процесс значительно упрощает обслуживание, обеспечивая точную перпендикулярность и сжатие динамических и неподвижных поверхностей — фактор, критически важный для предотвращения преждевременного выхода из строя из-за ошибки при установке. Представление этой ценной и точной информации по установке повышает профессиональный характер содержания веб-сайта. 2. Выбор материала фрикционной поверхности Серия SLW включает такие варианты, как SLWH (химический насос) и SLWY (масляный насос), для которых требуются специально подобранные материалы фрикционных поверхностей. Материалы механического уплотнения должны быть специально выбраны в соответствии с перекачиваемой средой. Общие сочетания материалов включают: Карбид кремния в сравнении с карбидом кремния (SiC/SiC): идеально подходит для сред с высокой твердостью, высокой абразивностью или высоким давлением. Обладает исключительной износостойкостью и химической инертностью. Карбид вольфрама по сравнению с карбидом вольфрама (TC/TC): подходит для средних и тяжелых условий эксплуатации, известен высокой прочностью и хорошей теплопроводностью. Графит против карбида кремния (графит/SiC): обычно используется для обычных жидкостей на водной основе или неабразивных жидкостей, используя самосмазывающиеся свойства графита. Выбор правильного материала жизненно важен для надежности уплотнения в конкретных условиях эксплуатации, подчеркивая техническую универсальность насоса SLW. III. Давление в камере уплотнения и планы промывки Конструкция камеры уплотнения насоса SLW и окружающая среда перекачиваемой среды являются критическими факторами, определяющими срок службы уплотнения. 1. Балансировка давления и изоляция среды Механические уплотнения часто имеют конструкцию со сбалансированным давлением. Этот механизм уменьшает закрывающую силу (или торцевую нагрузку), действующую на уплотняющие поверхности, что, в свою очередь, сводит к минимуму теплоту трения и продлевает срок службы уплотнения. Кроме того, конструкция камеры уплотнения SLW должна соответствовать промышленным стандартам, например, тем, которые взяты из планов API, для реализации необходимых схем промывки или охлаждения. 2. Применение типовых планов промывки Для стандартных насосов SLW, перекачивающих чистую воду или неопасные среды (например, в циркуляционных системах), обычно используется простая внутренняя рециркуляционная промывка (аналогично API Plan 11). Это включает в себя отвод небольшого потока жидкости под высоким давлением из нагнетания насоса через дроссель или охладитель обратно в камеру уплотнения для смазки и охлаждения трущихся поверхностей. Для химических насосов SLWH, перекачивающих горячие, летучие или токсичные среды, требуются более сложные системы. Это часто требует внешнего впрыска чистой жидкости (аналогично API Plan 32) или конфигурации двойного уплотнения с барьерной жидкостью. В двойных уплотнениях используется изолирующая жидкость для создания пленки между уплотняющими поверхностями, что обеспечивает «нулевые выбросы» и предотвращает попадание перекачиваемой среды в окружающую среду или корпус подшипника. IV. Управление техническим обслуживанием и жизненным циклом Выдвижная конструкция насоса SLW прекрасно дополняется картриджным механическим уплотнением. Такая конструкция позволяет обслуживающему персоналу производить замену уплотнения, не отсоединяя корпус насоса или трубопровод. Просто сняв двигатель, муфту и узел рамы подшипника, можно извлечь все картриджное уплотнение. Такая конструкция значительно сводит к минимуму время простоя. Регулярные проверки являются основой управления жизненным циклом уплотнений. Профессионалам следует сосредоточиться на мониторинге: Скорость утечки: ожидается, что механическое уплотнение будет содержать небольшое количество «пара» или «влажности», но непрерывный поток капель неприемлем. Повышенные сигналы утечки свидетельствуют об износе или разрушении вторичных уплотнений. Температура: крайне важно контролировать температуру камеры уплотнения с помощью инфракрасной пушки или установленных датчиков. Аномальное повышение температуры часто указывает на недостаточную смазку, нарушение промывки или чрезмерное торцевое давление. Вибрация: выход из строя уплотнения может привести к дисбалансу ротора, вызывая чрезмерную вибрацию.

-

04

2025/11

04

2025/11

Канализационные насосы играют решающую роль в муниципальном дренаже, очистке промышленных сточных вод и дренажных системах зданий. Перегрев двигателя — распространенная неисправность канализационных насосов, которая влияет не только на эффективность насоса, но и потенциально может повредить двигатель. Понимание причин и способов устранения перегрева двигателя имеет решающее значение для обеспечения стабильной работы системы. 1. Перегрузка двигателя Превышение номинальной нагрузки двигателя является одной из основных причин перегрева канализационного насоса. Работа с перегрузкой увеличивает ток в катушке двигателя, вызывая значительное выделение тепла. Длительная эксплуатация может привести к выгоранию изоляции и даже к отключению двигателя. Причинами перегрузки могут быть чрезмерное сопротивление трубопровода, неправильный выбор головки насоса или засорение. Решения включают в себя регулировку рабочих параметров насоса, чтобы обеспечить работу двигателя в пределах номинального диапазона мощности. При необходимости замените насос моделью насоса, подходящей по напору и расходу, чтобы избежать длительной перегрузки двигателя. Установка устройства защиты от перегрузки для отслеживания изменений тока в режиме реального времени может предотвратить повреждение двигателя. 2. Засорение полости насоса или износ рабочего колеса. Твердые частицы, волокнистые примеси и осадок в сточных водах могут вызвать закупорку полости насоса или износ рабочего колеса, что увеличивает сопротивление насоса. Когда сопротивление насоса увеличивается, двигатель потребляет больше энергии для поддержания потока, что приводит к перегреву. Износ крыльчатки также снижает эффективность насоса, еще больше увеличивая нагрузку на двигатель. Решения включают регулярную очистку полости насоса и трубопроводов, чтобы обеспечить беспрепятственную работу насоса. Выбор износостойких материалов или рабочих колес, предотвращающих запутывание, может продлить срок службы насоса и снизить воздействие износа на двигатель. Установка датчиков мониторинга для обнаружения изменений расхода и давления позволяет оперативно обнаружить засоры. 3. Неадекватные условия охлаждения. Двигатели канализационных насосов используют жидкостное или воздушное охлаждение для отвода тепла. Двигатели центробежных насосов обычно используют воздушное охлаждение, а двигатели погружных насосов — жидкостное охлаждение. Если температура окружающей среды слишком высока, температура жидкости слишком высока или поток охлаждающей воды недостаточен, эффективность рассеивания тепла двигателем снизится, что приведет к быстрому повышению температуры. Решение включает обеспечение хорошей вентиляции вокруг насоса. Для погружных насосов убедитесь, что уровень жидкости соответствует требованиям к охлаждению. В условиях высоких температур можно добавить вспомогательные охлаждающие устройства или двигатели, устойчивые к высоким температурам, чтобы поддерживать температуру двигателя в безопасном диапазоне. 4. Аномальное напряжение источника питания. Ненормальное напряжение питания двигателя, например пониженное или повышенное напряжение, может привести к перегреву двигателя. В условиях пониженного напряжения ток двигателя увеличивается для поддержания выходной мощности. В условиях перенапряжения изоляция двигателя подвергается чрезмерным нагрузкам и может также нагреваться. Частые колебания напряжения ускоряют старение изоляции двигателя и сокращают срок его службы. Решения включают стабилизацию напряжения питания и установку стабилизаторов напряжения или устройств защиты источника питания. Регулярно проверяйте электросеть, чтобы убедиться, что двигатель работает в пределах номинального напряжения, и снизить риск перегрева. 5. Механическая неисправность Механические неисправности, такие как износ подшипников, ослабление соединений или эксцентриситет вала насоса, могут увеличить механическое трение и сопротивление, увеличивая нагрузку на двигатель и приводя к перегреву. Вибрация и шум часто сопровождают механические неисправности и являются важными индикаторами двигательных аномалий. Решения включают регулярную проверку подшипников и муфт, а также своевременную смазку или замену изношенных деталей. Использование устройства мониторинга вибрации может заранее обнаружить потенциальные механические проблемы и предотвратить перегрев двигателя, вызванный чрезмерным трением или сопротивлением. 6. Старение изоляции двигателя Длительная эксплуатация или высокая влажность могут привести к старению или сырости изоляции двигателя, что приведет к увеличению утечки тока и повышению температуры. Старение изоляции также может привести к серьезным неисправностям, таким как короткое замыкание и сгорание обмоток. Решения включают в себя регулярные испытания сопротивления изоляции для оценки состояния изоляции двигателя. Ремонт или замену двигателя следует выполнять по мере необходимости для поддержания хороших характеристик изоляции. 7. Сложная операционная среда Канализационные насосы часто работают в средах, содержащих песок, ил или химически агрессивные жидкости. Эти сложные условия увеличивают риск перегрева двигателя. Истирание частиц, повреждение уплотнений двигателя и проникновение жидкости могут усугубить повышение температуры. Решение включает выбор насоса коррозионно- и износостойкой конструкции и использование двигателя с высококачественной защитой. Содержите насос в чистоте, чтобы предотвратить попадание твердых частиц в двигатель, и убедитесь, что механическое уплотнение не повреждено.

-

28

2025/10

28

2025/10

В системах очистки сточных вод и дренажных системах центробежного и погружного типа. канализационные насосы Это два наиболее распространенных типа насосов. Выбор правильного типа насоса напрямую влияет на стабильность системы, эксплуатационную эффективность и затраты на техническое обслуживание. 1. Различия в структуре и принципе работы. Центробежные канализационные насосы используют традиционную конструкцию рабочего колеса, подшипника и корпуса насоса. Обычно их устанавливают на земле или в насосной, перекачивая сточные воды до нужного напора через всасывающую трубу. Их принцип работы основан на высокоскоростном вращающемся рабочем колесе, передающем механическую энергию жидкости, преобразуя давление и скорость. Центробежные насосы подходят для непрерывной, стабильной скорости потока и могут перекачивать средние напоры и средние концентрации твердых частиц. Погружные канализационные насосы имеют интегрированную конструкцию двигателя и корпуса насоса, работают полностью погруженными в жидкость и всасывают жидкость непосредственно на входе насоса. Погружные насосы устраняют необходимость во всасывающей трубе и приемном клапане, что снижает риск кавитации и делает их пригодными для сред с нестабильным уровнем жидкости или глубоких колодцев. Погружные насосы компактны и обычно оснащены механическим уплотнением или системой гидроизоляции погружного кабеля. Они подходят для очистки сточных вод, содержащих взвешенные вещества, волокнистые примеси и ил. 2. Способы установки и сценарии применения. Центробежные канализационные насосы часто устанавливаются в насосных помещениях или на земле, что делает их пригодными для стационарных трубопроводных сетей и крупномасштабных систем очистки сточных вод. Такой способ установки облегчает техническое обслуживание и ремонт, позволяя гибко регулировать параметры всасывающей трубы, напора и расхода. Они обычно используются в муниципальной канализации, очистке промышленных сточных вод и крупных канализационных системах зданий. Центробежные насосы подходят для применений, где жидкость содержит мелкие твердые частицы и низкий уровень волокнистых примесей. Они обеспечивают высокую эксплуатационную стабильность и подходят для параллельной работы нескольких насосов или резервных насосов. Погружные канализационные насосы в первую очередь предназначены для прямого погружения в насосные колодцы или резервуары с жидкостью, что делает их пригодными для отвода ливневых вод, дренажа подвалов, а также небольших и средних проектов по очистке сточных вод. Погружные насосы могут работать в средах с частыми колебаниями уровня жидкости и ограниченным пространством для насоса, что делает их идеальными для сточных вод с высоким содержанием твердых частиц или высоким уровнем волокнистых примесей. Погружные насосы устраняют необходимость в сложной прокладке трубопроводов, сокращая затраты на строительство и занимаемую площадь, а также минимизируя риски сопротивления и кавитации во всасывающей трубе. 3. Сравнение операционной эффективности и энергопотребления. Центробежные канализационные насосы достигают высокой эффективности в пределах расчетного диапазона расхода и напора. Особенно при параллельной работе они обеспечивают легкую регулировку и значительно снижают потребление энергии. Поскольку они устанавливаются в сухой среде, охлаждение и обслуживание двигателя упрощается, что делает их пригодными для длительной непрерывной работы. Поскольку двигатель погружен в жидкость, погружные канализационные насосы эффективно рассеивают тепло, что позволяет им непрерывно работать в условиях высоких температур и высоких нагрузок. Погружные насосы обеспечивают гибкий запуск, что делает их подходящими для систем с прерывистым сливом или большими колебаниями уровня жидкости. Однако при работе за пределами расчетного диапазона расхода их эффективность может снизиться, что приведет к несколько более высокому энергопотреблению, чем у сопоставимых центробежных насосов. Поэтому правильное согласование параметров напора и расхода является ключом к оптимизации работы погружного насоса. 4. Техническое обслуживание и срок службы Центробежные канализационные насосы облегчают регулярное техническое обслуживание. Вал насоса, подшипники и рабочее колесо легко разбираются и собираются, что упрощает замену компонентов. Срок их службы практически не зависит от условий эксплуатации. Однако следует обратить внимание на такие проблемы, как кавитация в линии всасывания, закупорка камеры насоса и износ уплотнений. Погружные канализационные насосы относительно сложны в обслуживании. Поскольку они полностью погружены в жидкость, разборка и обслуживание требуют подъема оборудования, а механические уплотнения и кабельные соединители подвержены износу. Погружные насосы обычно имеют немного меньший расчетный срок службы, но использование износостойких материалов и рабочих колес, предотвращающих запутывание, может продлить срок их службы. Погружные насосы требуют более частого обслуживания, чем центробежные насосы, при перекачке сточных вод с высоким содержанием твердых частиц или клетчатки, но они более адаптируются к средам со сложным уровнем жидкости. 5. Рекомендации по выбору приложения Решение о выборе центробежного или погружного канализационного насоса должно основываться на комплексной оценке масштаба проекта, характеристик сточных вод, условий установки и требований к техническому обслуживанию. Центробежные насосы подходят для стационарных насосных станций, высоких скоростей потока и сточных вод с низким содержанием твердых частиц. Погружные насосы подходят для насосных колодцев, небольших проектов, сточных вод с высоким содержанием твердых или волокнистых примесей, а также для сред с частыми колебаниями уровня жидкости. Их объединение также может создать гибкое и эффективное решение по удалению сточных вод.

-

21

2025/10

21

2025/10

Время заправки самовсасывающий насос относится ко времени, которое проходит от запуска насоса до стабильной подачи жидкости. Это время является не только критически важным показателем производительности насоса, но также напрямую влияет на эффективность системы, потребление энергии и срок службы механических уплотнений и подшипников насоса. Чрезмерное время заливки может привести к чрезмерному фрикционному нагреву во время работы всухую, что может привести к повреждению компонентов. Геометрические и физические параметры всасывающей трубопроводной системы Всасывающий трубопровод — это основная часть самовсасывающего насоса, выполняющая его функцию заливки. Его конструктивные параметры играют решающую роль во времени заливки. Длина и диаметр всасывающего трубопровода. Процесс заливки самовсасывающего насоса по существу включает в себя выпуск воздуха из всасывающего трубопровода. Более длинные трубопроводы и больший объем увеличивают общее количество воздуха, которое необходимо вытеснить, что естественным образом увеличивает время заливки. Аналогичным образом, трубы большего диаметра увеличивают объем, что отрицательно влияет на время заливки. При выборе насоса крайне важно сбалансировать требования к расходу и время заливки, выбрав подходящий диаметр трубы и как можно меньшую длину. Статический подъем: чем больше вертикальная высота всасывания, тем большую потенциальную энергию гравитации должен преодолеть самовсасывающий насос и тем больше времени требуется для создания эффективного вакуума. Физически высота вертикального всасывания ограничена местным атмосферным давлением. Чем ближе высота всасывания приближается к теоретическому пределу (например, примерно 10,3 метра на уровне моря), тем труднее и труднее становится закачивать воду. Потери на трение. Аксессуары трубопровода, такие как колена, клапаны и сетчатые фильтры, вызывают потерю напора, увеличивая сопротивление системы. Это повышенное сопротивление ослабляет вакуум, создаваемый на стороне всасывания насоса, замедляя выброс газа и продлевая время заливки. Конструктивные особенности самовсасывающих насосов В отличие от стандартных центробежных насосов, самовсасывающие насосы имеют внутреннюю конструкцию, оптимизированную для разделения газа и жидкости и циркуляции воды. Эти внутренние особенности напрямую определяют эффективность их заливки. Объем хранения жидкости в камере насоса: Самовсасывающие насосы перед запуском должны сохранять определенное количество жидкости (заправочной воды) в камере насоса. Во время запуска эта жидкость смешивается с воздухом во всасывающей линии, образуя газожидкостную смесь, которая выбрасывается за счет высокоскоростного вращения крыльчатки. Недостаточный объем хранения жидкости препятствует эффективному установлению цикла заливки, что приводит к плохой производительности заливки. Чрезмерный объем хранения увеличивает объем насоса и нагрузку при запуске. Эффективность камеры разделения газа и жидкости: Это основной компонент самовсасывающего насоса. В процессе заливки в эту камеру поступает газожидкостная смесь. Жидкость оседает под действием силы тяжести или действия перегородки и возвращается обратно на вход рабочего колеса для рециркуляции, а газ выводится через воздухоотводчик. Более высокая эффективность разделения означает более быстрое удаление газа и более короткое время заполнения. Зазор между крыльчаткой и изнашиваемой пластиной. Всасывающая способность самовсасывающего насоса очень чувствительна к зазору между крыльчаткой и передней изнашиваемой пластиной или улиткой. Чрезмерный зазор может привести к утечке жидкости из области высокого давления обратно в область низкого давления, что значительно снижает производительность насоса по созданию вакуума и эффективность заливки. Это основная причина увеличения времени заливки после длительного износа насоса. Конструкция порта рециркуляции: Размер и расположение порта рециркуляции, соединяющего зоны высокого и низкого давления, влияют на скорость потока в цикле заливки воды. Неправильная конструкция может привести к неэффективному смешиванию газа и жидкости или чрезмерной утечке жидкости, замедляя процесс заливки. Влияние среды и операционной среды Физические свойства перекачиваемой жидкости и условия окружающей среды существенно ограничивают производительность самовсасывающего насоса. Температура жидкости и давление пара. По мере увеличения температуры жидкости увеличивается давление насыщенных паров. В среде с низким давлением на стороне всасывания насоса более вероятно испарение высокотемпературных жидкостей. Эта кавитация, или вспыхивание, потребляет эффективный объем насоса, затрудняя выпуск газа, продлевая время заливки и потенциально вызывая сбой заливки. Вязкость среды. Жидкости с высокой вязкостью, такие как некоторые масла или суспензии, испытывают высокое гидравлическое сопротивление в трубопроводах и медленно отделяются от воздуха внутри камеры насоса. Это влияет на образование и разделение газожидкостной смеси, существенно увеличивая время заливки. Высота: Чем выше рабочая высота, тем ниже атмосферное давление. Это напрямую снижает максимальную теоретическую высоту всасывания самовсасывающего насоса и уменьшает движущую силу, которая продвигает жидкость вверх, замедляя процесс установления вакуума и подъема жидкости. Оптимизация времени заливки самовсасывающего насоса — это сложная проблема, включающая механику жидкости, структурное проектирование и системное проектирование. Тщательный контроль и точное прогнозирование этих факторов являются ключом к обеспечению эффективной и надежной работы насосной системы.

-

14

2025/10

14

2025/10

Самовсасывающие насосы , как особый тип центробежных насосов, обладают уникальными возможностями самовсасывания — они автоматически удаляют воздух из линии всасывания и поднимают жидкость без необходимости использования внешних заливочных устройств или обратных клапанов, что делает их идеальным решением для многих сложных задач по перекачке жидкости. Во многих отраслях промышленности и специализированных применениях самовсасывающие насосы демонстрируют незаменимую ценность благодаря исключительному удобству, простоте обслуживания и способности адаптироваться к суровым условиям эксплуатации. 1. Стационарная установка, когда уровень жидкости находится ниже корпуса насоса. Это наиболее классический и выгодный сценарий работы самовсасывающих насосов. Во многих промышленных и муниципальных инфраструктурах расположение насосных станций ограничено рельефом или строительными конструкциями, что часто требует размещения корпуса насоса выше уровня перекачиваемой жидкости (так называемая отрицательная высота всасывания). Примеры включают перекачку грунтовых вод, воды из глубоких колодцев или добычу нефти из подземных резервуаров для хранения. Перекачка грунтовых вод и глубоких скважин. Традиционные стандартные центробежные насосы требуют установки обратного клапана и ручной заливки перед каждым запуском. С другой стороны, самовсасывающие насосы требуют лишь первоначального заполнения водой. При последующем запуске заранее накопленная в камере насоса жидкость, смешанная с воздухом, выбрасывается с высокой скоростью, автоматически создавая вакуум и поднимая жидкость глубоко под землю, что значительно упрощает процесс эксплуатации. Опорожнение подземных резервуаров или отстойников. На химических, нефтяных или очистных сооружениях эти насосы используются для слива химикатов, топлива или сточных вод, хранящихся под землей. Самовсасывающие насосы расположены над землей, что делает обслуживание и ремонт более безопасными и простыми, позволяя избежать сложностей и потенциальных рисков подъема погружных насосов для ремонта. Транспортирующие среды, содержащие твердые частицы или высокую вязкость Многие специально разработанные самовсасывающие насосы, особенно с полуоткрытыми рабочими колесами и широкими проходами, обеспечивают отличную пропускную способность примесей и твердых частиц в рабочей среде. Очистка муниципальных и промышленных сточных вод. На муниципальных канализационных насосных станциях, временных дренажных системах или процессах очистки сточных вод среда часто содержит крупные частицы, такие как волокна, ил и пластиковые пакеты. Самовсасывающие канализационные насосы предназначены для пропуска крупных твердых частиц, эффективно предотвращая засорение и значительно сокращая частоту простоев для очистки. Кроме того, поскольку насос установлен на земле, осмотр и техническое обслуживание уязвимых частей, таких как рабочее колесо и изнашиваемая пластина (например, устранение засоров), можно легко выполнить, открыв отверстие для очистки без перемещения трубопровода, что повышает эксплуатационную надежность насосной системы. Передача шлама и шлама. Горнодобывающая, строительная или металлургическая промышленность требует перекачки высококонцентрированных шламов, шлаковых суспензий или отложений. Специализированные самовсасывающие шламовые насосы предназначены для того, чтобы выдерживать воздействие абразивных сред и поддерживать непрерывную и стабильную работу. 3. Мобильный аварийный дренаж и временные операции. Благодаря компактной конструкции и отсутствию сложных трубопроводов и вспомогательных систем отвода воды самовсасывающие насосы идеально подходят для временного или мобильного применения. Борьба с наводнениями, помощь при засухе и экстренное спасение: сброс скопившейся воды во время сезонов паводков, временный отвод воды в проектах водосбережения или аварийный дренаж в местах стихийных бедствий. Самовсасывающие насосы можно быстро развернуть; просто подсоедините шланг, и они будут готовы к работе уже через несколько секунд. Их мощная самовсасывающая способность позволяет им быстро забирать воду с разных уровней. Дренаж строительной площадки и котлована: Откачивание скопившейся воды из котлованов и временных прудов является обычным требованием на строительных площадках. Самовсасывающие насосы обеспечивают гибкость адаптации к меняющимся рабочим местам. Загрузка и перекачка автоцистерн. В нефтяной и химической промышленности самовсасывающие насосы используются для загрузки и разгрузки автоцистерн и танкеров, а также для перекачки жидкостей. Самовсасывающие насосы эффективно справляются с условиями, в которых смешиваются жидкости и воздух, обеспечивая полное откачивание жидкости из трубопровода. В-четвертых, частый старт-стоп и прерывистая работа. В некоторых процессах подача жидкости происходит с перерывами, что требует частого запуска и остановки насоса. Химическая циркуляция и прерывистое дозирование: во время химических реакций или смешивания жидкости необходимо периодически откачивать из резервуаров для хранения. Традиционные насосы должны постоянно следить за тем, чтобы всасывающая линия была заполнена жидкостью. Однако самовсасывающие насосы выдерживают опорожнение всасывающей линии во время простоя и могут быстро возобновить работу после перезапуска, обеспечивая непрерывное производство. Перенос пены и газожидкостной смеси. При некоторых процессах промышленной очистки, ферментации или смешивания большое количество воздуха может легко попасть в жидкость, образуя пену. Некоторые высокопроизводительные самовсасывающие насосы обладают отличными возможностями по переработке газа и могут перекачивать смешанную среду, содержащую большое количество газа, избегая явления «воздушной пробки», которое часто возникает в стандартных центробежных насосах.

-

07

2025/10

07

2025/10

Горизонтальные центробежные насосы играют решающую роль в промышленном производстве, а вибрация является основным показателем их рабочего состояния и надежности. Аномальная вибрация не только ускоряет износ критически важных компонентов, таких как подшипники, механические уплотнения и муфты, но также может привести к неожиданному простою. 1. Виды механических отказов Механический отказ является наиболее распространенным и разрушительным источником вибрации центробежных насосов. Его характеристики часто возникают на частотах гармоник скорости ротора (1Х), удвоенной скорости (2Х) или выше. 1.1 Дисбаланс Дисбаланс вызван неравномерным распределением массы в рабочем колесе, муфте или самом валу насоса. Причины: дефекты литья, неравномерный износ, асимметричная шпонка или шпоночный паз, коррозия/загрязнение крыльчатки во время длительной эксплуатации. Характеристики вибрации: Энергия вибрации в основном сосредоточена на частоте скорости 1X, амплитуда обычно велика, а направление вибрации (радиальное) стабильно. Воздействие: это приводит к возникновению периодических центробежных сил во время вращения вала насоса, которые постоянно воздействуют на подшипники и ускоряют усталостное разрушение подшипников. 1.2 Несоосность Несоосность означает отклонение осевой линии или угла между приводом (например, двигателем) и валом насоса. Типы: Параллельное и угловое смещение классифицируются следующим образом. Характеристики вибрации: Наиболее типичной характеристикой является значительное увеличение энергии вибрации при частоте вращения, в 2 раза превышающей частоту вращения, хотя могут также встречаться частоты 1X и 3X. Радиальное смещение может быть больше при частоте вращения, в 2 раза превышающей частоту вращения, тогда как угловое смещение велико как на частотах 1X, так и на частотах 2X. Воздействие: это приводит к периодическим изгибам и изменениям напряжений в муфте во время вращения, создавая значительные силы реакции, которые могут серьезно повредить муфту, подшипники и механические уплотнения. 1.3 Неисправности подшипников Подшипники являются важнейшими компонентами, выдерживающими радиальные и осевые нагрузки. Их выход из строя является одной из основных причин простоя оборудования. Характеристики вибрации. Неисправности подшипников не проявляются на частотах 1X или 2X, а вместо этого вызывают уникальные высокочастотные вибрации, известные как характеристические частоты подшипников. Эти частоты включают частоты внутреннего кольца (BPFI), внешнего кольца (BPFO), шарика/ролика (BSF) и сепаратора (FTF). Стадия разработки: неисправности на ранней стадии могут проявляться в виде высокочастотного случайного шума; на средней стадии выявляются отчетливые несущие характеристические частоты и их гармоники; на поздней стадии эти частоты подавляются, проявляясь в виде широкополосных высокочастотных вибраций. 1.4 Неплотность фундамента и структурный резонанс Ослабление фундамента и резонанс являются «невидимыми убийцами» при вибродиагностике центробежных насосов. Механическая ослабленность: ослабленные анкерные болты, неровные опорные плиты или чрезмерный зазор между гнездом подшипника и основанием. Характеристики вибрации: Обычно они проявляются в виде серии гармонических колебаний на частотах скоростей 1Х, 2Х и 3Х, часто с наличием половинных частот (0,5Х) или даже более сложных субгармоник, что является типичным признаком нелинейного механического ослабления. Структурный резонанс: возникает, когда рабочая частота насоса (1X) приближается к собственной частоте насоса или системы трубопроводов. Воздействие: приводит к резкому увеличению амплитуды вибрации, причем даже незначительный дисбаланс или несоосность вызывают значительную вибрацию. 2. Виды гидравлических отказов Гидравлические отказы вызваны изменениями расхода жидкости или давления и тесно связаны с рабочей точкой насоса. 2.1 Кавитация Кавитация — это явление образования и коллапса пузырьков, вызванное падением давления на стороне всасывания насоса ниже давления насыщенных паров перекачиваемой жидкости. Характеристики вибрации: генерируется уникальный случайный широкополосный шум, энергия вибрации распространяется в высокочастотном диапазоне и звучит так, будто камни катятся или разбиваются внутри корпуса насоса. Воздействие: Кавитация вызывает серьезные точечные повреждения материала рабочего колеса, что приводит к резкому падению напора и эффективности. 2.2 Помпа и рециркуляция Гидравлическая нестабильность может возникнуть, когда центробежный насос работает ниже или выше расчетного расхода (BEP), особенно при низких расходах. Рециркуляция: при малых расходах жидкость может течь обратно на вход или выход рабочего колеса, вызывая гидравлический удар. Помпаж: в некоторых центробежных насосах или параллельных системах с несколькими насосами во время работы с низким расходом могут возникать большие периодические колебания давления и расхода. Характеристики вибрации: обычно проявляется в виде низкочастотной вибрации, обычно ниже 1-кратной скорости вращения, или широкополосного накопления низкочастотной энергии. Эта вибрация оказывает на подшипники циклические ударные нагрузки. 2.3 Частота прохода лезвия (BPF) BPF — это пульсация давления, вызванная периодическим возмущением жидкости при прохождении лопастей рабочего колеса через спиральный водоотвод или лопатки диффузора. Расчет: BPF = Скорость × Количество лопастей. Характеристики вибрации: Энергия вибрации сосредоточена в BPF и его гармониках. Воздействие: Хотя обычно это нормальное явление при работе, если амплитуда BPF слишком велика, это указывает на то, что зазор (радиальный зазор) между спиральным язычком и внешним диаметром рабочего колеса не рассчитан должным образом или сильно изношен, или существует проблема гидравлического согласования между рабочим колесом и улиткой.

-

30

2025/09

30

2025/09

Горизонтальные центробежные насосы являются наиболее часто используемым оборудованием для транспортировки жидкостей в промышленных процессах, и их эксплуатационная надежность напрямую влияет на эффективность производства. В этой профессиональной области осевое усилие является важнейшим параметром конструкции и эксплуатации. Понимание механизма создания осевого усилия и способов его балансировки имеет решающее значение для выбора, установки насоса, устранения неисправностей и продления срока службы подшипников и механических уплотнений. 1. Основной источник осевой силы: разница давлений на рабочем колесе. Основной причиной осевой силы является дисбаланс давления жидкости по обе стороны рабочего колеса. Это основной и часто самый большой источник осевой силы. Наиболее типичным примером является одноступенчатое рабочее колесо одностороннего всасывания. При работе центробежного насоса: Со стороны переднего кожуха рабочего колеса (сторона всасывания): Центральная часть рабочего колеса представляет собой зону низкого давления с давлением, близким к атмосферному или ниже него (в зависимости от NPSH). Сторона заднего кожуха крыльчатки (задняя): когда жидкость вытекает из крыльчатки в улитку, часть жидкости под высоким давлением будет просачиваться или вытекать обратно через зазоры в компенсационных кольцах к задней части крыльчатки. Кроме того, высокое давление на выходе улитки также оказывает давление на заднюю часть рабочего колеса. Поэтому среднее давление в задней части крыльчатки обычно намного выше, чем в передней части. Эта разница давлений между передней и задней частью рабочего колеса, проецируемая на эффективную площадь, создает силу реакции, направленную к всасывающему отверстию — осевую силу. Величина этой силы напрямую зависит от напора насоса, диаметра рабочего колеса и зазора компенсационного кольца. Более высокий напор увеличивает перепад давления и, следовательно, осевую силу. 2. Эффект изменения импульса в проточном канале рабочего колеса. Вторым важным источником осевой силы является сила реакции изменения количества движения, возникающая, когда жидкость меняет направление и скорость внутри внутреннего канала потока крыльчатки. Когда жидкость поступает в рабочее колесо из всасывающего патрубка, поток меняется с осевого (параллельного оси насоса) на радиальный (перпендикулярный оси насоса). Согласно второму закону Ньютона, когда жидкость подвергается изменению направления внутри рабочего колеса, на рабочем колесе неизбежно возникает сила реакции. Составляющая этой силы реакции, действующая вдоль вала насоса, представляет собой осевую силу в противоположном направлении. В большинстве конструкций рабочего колеса одностороннего всасывания направление этой осевой силы, вызванной импульсом, противоположно осевой силе, вызванной перепадом давления, но ее величина обычно меньше, чем осевая сила, вызванная перепадом давления. 3. Влияние уплотнений вала и балансировочных отверстий: локальное распределение давления Конструкция и условия эксплуатации зоны уплотнения вала также влияют на местное распределение осевой силы. Площадь механического уплотнения/сальниковой коробки: На уплотнении вала сила, действующая на вал насоса, представляет собой совокупную силу давления жидкости в камере уплотнения и атмосферного давления. Если давление внутри камеры уплотнения высокое, оно выталкивает вал наружу вдоль вала насоса. Балансировочные отверстия: для рабочих колес, в которых используются балансировочные отверстия для балансировки осевых сил, функция балансировочных отверстий заключается в эффективном снижении давления за рабочим колесом путем направления жидкости под высоким давлением в задней части рабочего колеса обратно во всасывающее отверстие или в область низкого давления. Конструкция диаметра и количества балансировочных отверстий напрямую определяет степень устранения разницы давления между передней и задней поверхностями рабочего колеса. 4. Крыльчатки двойного всасывания и баланс осевых сил. Стоит отметить, что в центробежных насосах двойного всасывания рабочие колеса выполнены с двусторонне-симметричным всасыванием. Симметричная структура: жидкость поступает в центр рабочего колеса одновременно и симметрично с обеих сторон. Механическое подавление: это означает, что геометрия потока двух рабочих колес полностью симметрична, а распределение давления с обеих сторон также по существу симметрично. Во время работы осевые силы, создаваемые двумя рабочими колесами, равны по величине и противоположны по направлению, что теоретически обеспечивает автоматический баланс осевых сил. Это одно из ключевых конструктивных преимуществ насосов двойного всасывания, позволяющее им работать в условиях высокого расхода. 5. Важность балансировки осевых сил и мер противодействия При проектировании центробежных насосов решающее значение имеет устранение или минимизация остаточных осевых сил. В противном случае чрезмерные осевые силы могут привести к: Перегрузка подшипника. Постоянные осевые силы создают значительные нагрузки на упорный подшипник, ускоряя износ и выход из строя. Это один из наиболее распространенных видов отказов центробежных насосов. Повреждение механического уплотнения. Резкие изменения осевых сил могут вызвать чрезмерное сжатие или разделение вращающихся и неподвижных колец механического уплотнения, что приведет к утечкам или серьезному износу. Поэтому, помимо самобалансирующейся конструкции рабочих колес двойного всасывания, в инженерных конструкциях для балансировки осевых сил часто применяют следующие специализированные механизмы: Балансировочные отверстия и задние лопатки: используются в насосах одинарного всасывания. Балансировочные диски/барабаны: обычно используемые балансировочные устройства высокого давления в многоступенчатых насосах. Точное управление осевыми усилиями горизонтальных центробежных насосов и обеспечение устойчивости вала насоса являются основными техническими требованиями для обеспечения долгосрочной и надежной работы оборудования.

+86-0523- 84351 090 /+86-180 0142 8659

English

English русский

русский عربى

عربى bahasa Indonesia

bahasa Indonesia